top of page

>�ブログ

検索

電極類の交換インターバル

溶接やはんだ付けなど、溶接電極やはんだこて先などを扱う場合、QC工程表上の管理項目として、交換インターバルが重要になります。この電極類の交換インターバル(Electrode replacement interval)について今回コメントします。 ●溶接電極の場合 溶接電極の交換インターバルは、電極の摩耗や性能低下に応じて決定されます。一般的には、電極寿命に相当する打点数の0.5~0.7倍の打点数を管理の目安として電極チップ先端をドレッシングするか、新品と交換するのが通常です。 また、連続溶接の途中で定期的に電極チップ先端をドレッシングし、常に初期的状態に近い状態に戻すことが必要であり、これにより、溶接品質の安定と機器の寿命を長く保つことができます。 ●はんだコテ先の場合 はんだ コテ先 の交換インターバルは、使用頻度や環境によって異なりますが、一般的には数年から数ヶ月の間で交換が必要です。特に、頻繁に使用する場合や高温での作業を行う場合は、こて先の劣化が早まるため、早めの交換が推奨されます。また、こて先の汚れや酸化を防ぐために、作業開始前・

shigeokumata

2 日前読了時間: 2分

パシベート処理

パシベート処理(Passivation treatment;不動態化処理)は、ステンレス鋼の表面に不動態皮膜を形成し、耐食性を向上させるための化学的な処理です。 ●パシベート処理の目的 ①耐食性の向上 : ステンレス鋼の表面に不動態皮膜を形成することで、腐食を防ぎ、製品の寿命を延ばします。 ②表面清浄度の向上 : 不純物や汚れを除去し、クリーンな表面状態を保つことで、異物混入を防ぎます。 ●処理の方法 ①酸性溶液への浸漬 : ステンレス鋼を硝酸やクエン酸などの酸性溶液に浸漬し、表面の不純物を除去しながら不動態皮膜を再生・強化します。 ②電解処理 : 電気分解の原理を利用して、金属表面を滑らかにし、均一な不動態皮膜の形成を促進します。 ●不動態皮膜の特徴 不動態皮膜は、金属表面に形成される酸化皮膜であり、以下の特性があります: ①耐食性 : 酸化クロム層が形成され、外部の腐食性物質から金属を保護します。 ②薄さ : 不動態皮膜は数ナノメートルの厚さでありながら、非常に強力な腐食防止効果を発揮します。 ●適用分野 パシベート処理は、特に

shigeokumata

2月7日読了時間: 2分

溶接ナットについて

様々なナットの中で、金属板を介して、部品や製品をねじで締結させる目的で使用されるものとして溶接ナット(Weld Nut)があります。 溶接ナット とは、金属表面に恒久的に接合される特殊なねじ締結部品で、主に金属板と他の部品を接合するために使用されます。 溶接ナット の材質としては、通常、炭素鋼、ステンレス鋼、またはアルミニウムなどで作られおり、プロジェクション溶接 又はスポット溶接 を用いて取り付けられます。そのため溶接ナット単体には溶接用の突起(凸部)が施されています。 この技術(溶接ナット締結技術)により、ナットが金属板にしっかりと溶接され、強固な結合力を生み出します。この溶接ナット は、 自動車や機械、建設業界でも広く利用されてるものです。 溶接ナット の表面状態は、使用上有害な割れ、きず、かえりなどの表面欠陥があってはならない(溶接品質に悪影響を及ぼすため)こととされており、溶接 ナットには、表面処理を施さないのが一般的です。 (※) (※) ステンレス鋼については、 パシベート処理(Passivation treatment;

shigeokumata

2月3日読了時間: 1分

はんだごて用スポンジについて

今回は、こてはんだ付け作業で欠かせない、はんだのコテ先をスポンジ(soldering iron sponge)で拭う動作に関連した内容についてコメントします。特に手作業のこてはんだ付けに対し、こてを使用したはんだ付け自動機にも関連した内容になっています。 はんだごて作業で使用するスポンジ (soldering iron sponge) は、こて先のメンテナンスには欠かせないアイテムです。正しく使うことで、はんだ付けの品質が一段と向上します。 以下に一般的なスポンジの使い方のポイントを列記します。(手作業を想定) ● スポンジの使い方について 1.スポンジを湿らせる ・水でしっかり濡らしますが、絞って「水が垂れない程度」にするのがコツです。 ・水分が多すぎると、こて先の温度が急激に下がって作業に支障が出ます。 2.こて先のクリーニング ・はんだごてが十分に温まったら、こて先をスポンジに軽く押し当てて汚れを落とします。 ・黒く焦げたはんだや酸化膜を取り除くことで、はんだの乗りが良くなります。 3.作業中もこまめに清掃...

shigeokumata

1月19日読了時間: 3分

シェービング加工

プレス加工の工法の一つに、 シェービング加工があります。シェービング加工( Shaving )は、部品の切断面を薄く削り取り、寸法精度と表面品質を向上させるプレス加工における仕上げ加工の一種です。 ●シェービング加工の定義 シェービング加工は、プレス加工で打抜かれた製品の切断面をさらに薄く削り取り、全体のせん断面を形成するために行われる加工方法です。この加工により、バリやだれを除去し、より滑らかで精度の高い断面を得ることができます。 ●シェービング加工のプロセス ①切断: 最初にプレス加工で部品を打抜きます。 ②シェービング: 次に、シェービング加工を行い、板厚の5~10%を削り取ります。厚板の場合は、複数回のシェービング加工が必要になることもあります。 ③仕上げ: 最終的に、加工面が滑らかになり、寸法精度が向上します。これにより、ギアやベアリングなど、高精度が求められる製品に適用されます。 ●シェービング加工の利点 ①寸法精度の向上: シェービング加工により、部品の寸法精度が高まり、他の部品との噛み合わせがスムーズになります。 ②表

shigeokumata

1月4日読了時間: 2分

圧入不良低減

圧入工程(Press Fit)で発生する不良に対する、一般的な不良低減の進め方についてコメントします。(Press Fit Defect Reduction) ここでの不良対象としては、作業者のスキル不足が主要因となるものは対象外とします。 (不良低減が作業者習熟度向上、つまり、スキルの向上という部分は訓練時間とともに解消していくという意味で今回は除く。) 圧入工程の工程設計上の緒言として謳われているのは下記の項目です。 ①加工条件項目 圧入工程の加工条件としては、圧入力、圧入スピード、(下降端)保持時間、(加圧力カーブ)モニター、2段圧入モニタリング等 ②出来映え評価項目 圧入工程の出来映え評価としては、圧入外観(変形、傷、打痕等)、圧入強度(引っ張り強度)等 ここで、不良項目対象は全数検査対象の不良項目であり、実際の流動上、不良となるものとしては、圧入モニターでNG表示されて、排出されるものがほとんどであり、下記のような内容となります。具体的な対策例と共に記述します。 ●不良項目とその対策内容 ①圧入不足不良 圧入不足の現象として

shigeokumata

1月3日読了時間: 2分

黒体炉とは

放射温度計を使用する際、計測温度の校正のために、 黒体炉 ( Blackbody furnace ) という装置を使用する場合があります。今回はその黒体炉について若干コメントします。 もともと黒体(Blackbody)とは外部から入射する電磁放射を、あらゆる波長に渡って完全に吸収する物体のことで、完全な意味での黒体(理想黒体)は現実には存在しません。黒体からの電磁放射は黒体放射と言い、その放射量はプランク関数(※)で表せられます。 黒体炉は黒体を近似的に再現した装置で、赤外線を使った装置の基準光源として広く使用されています。 黒体炉は、全ての波長の光を吸収する理想的な黒体を模した装置であり、主に赤外線を使用した測定機器の校正や検査に利用されます。 黒体炉の内部は、外部環境の影響を受けずに、安定した温度を保つことができるということで、放射温度計や赤外線カメラの基準光源として使用されています。 ● 黒体炉の使い方 ①測定したい対象物(赤外線センサーや放射温度計など)を黒体炉の視野内に配置します。対象物の放射率を考慮し、必要に応じて設定を行い

shigeokumata

2025年12月31日読了時間: 2分

ヘッダー加工について

ヘッダー加工(Header processing)は、金属を常温で圧力だけで成形する冷間圧造加工の一種で、主にネジやボルトなどの製造に使用される工法です。 ●ヘッダー加工とは ヘッダー加工は、塑性加工の原理に基づく金属加工方法の一つで、常温において金属を圧力だけで成形する加工技術です。金属材料を曲げたり、伸ばしたりする際に、一定以上の力を加えて変形させることが特徴です。この加工方法は、特にネジやボルト、リベットなどの部品の製造に広く利用されています。 ●ヘッダー加工のプロセス ①材料の準備: コイル状の金属材料を必要な長さに切断します。 ②成形: 切断した材料を「ヘッダー」や「フォーマー」と呼ばれる専用の機械を使用して、圧力を加えながら成形します。この際、熱を加えずに行うため「冷間圧造加工」と呼ばれます。 ③仕上げ: 成形後、必要に応じて型抜きや仕上げ加工を行い、最終的な製品形状を得ます。 ●ヘッダー加工の利点 ①高い生産効率: ヘッダー加工は、材料の無駄が少なく、連続生産が可能なため、生産効率が非常に高いです。 ②強度の向上:...

shigeokumata

2025年12月30日読了時間: 2分

巻線テンション装置

コイル巻線工程などでよく使用されているテンション装置 ( Tension device ) についてコメントします。 巻線工程のテンション装置( Tension device )は、巻線時にワイヤーにかかる張力を管理するための重要な装置です。 巻線時のテンション管理の目的としては、適切なテンションを維持することにより、巻線の整列性や電気特性を向上させ、製品性能を向上させることにあります。 テンション装置の種類としては、マグネットを使用したテンション装置や、デュアルドライブフィーディングシステム(※)を採用した新製品など、さまざまなタイプがあります。 一方、巻線スピードとテンションは密接に関連しており、適切な管理により生産効率が向上します。 このように、テンション装置は、巻線機の性能を最大限に引き出すために不可欠なものとなっております。 (※)デュアルドライブフィーディングシステム 送り出しテンションと線速を同時に制御し、常に一定の巻取り張力を維持することができるシステムであり、その結果、生産工程を最大限効率化でき、最大線速で生産が行え

shigeokumata

2025年12月29日読了時間: 1分

ヘリカル加工について

ヘリカル加工 ( Helical Machining ) とは、工具をねじのような円軌道で動かしながら切削する加工方法です。ドリルでは難しい 大径穴の加工 や 高精度な内径加工 に適しており、ポケット加工(※)にも広く使われています。 マシニングセンタの〈ヘリカル補間機能〉を用いてエンドミルをらせん状に動かすことで実現し、工具への負担を分散させ、比較的安定した仕上がりが得られる加工法です。 マシニングによる穴加工には、この ヘリカル加工に対し、 真円加工というのがあります。 エンドミルなどの工具で、●●ミリ、Zが下がって円弧で回って、また、●●ミリ下がって円弧で回る事を繰り返します。Zの下げる量は(2枚刃の場合)径の半分です。例えばφ8EMであれば4ミリずつです。穴を広げる時に便利なサイクルです。その為、下穴をあけておかないと、Zが下がった時に当たってしまいます。したがって、エンドミル径以上の下穴をドリルで前もってあけておく必要があります。 一方、ヘリカル加工の場合は、 螺旋階段状に回りながらZが下がっていく加工法であり、最後に、底面に到達

shigeokumata

2025年12月25日読了時間: 2分

ねじ締めのメカニズム

ねじ締めについては、以前、 ネジ締め加工 でご紹介しましたが、今回は、ねじ締めのメカニズムについて若干コメントします。 ねじ締めのメカニズム (Screw tightening mechanism) は、ねじの頭が回転し、ねじ自体が下に進むことで、被締結物に圧縮力(挟み込まれる力)をかけ、おねじには引張力(締結物から反発する力)がかかります。この力がねじ部品の締付け座面、互いのねじ面などの摩擦抵抗と相まって強固な締結となります。 ねじ締めの特徴は、締結力を調整できることであり、必要に応じて分解できることです。この締結力とは被締結物を挟み込む力を指し、例えば、M4小ねじの場合、ねじの頭部座面が被締結物に着座する時(0N・m)~推奨締付けトルク(1.70N・m)まで締め付けをおこなうと、締付力は0N~約2,000Nまで調整することができます。 ねじ締めの際には、ねじ部品の使用期間中は絶対にゆるまないことが必要条件となりますが、上記のような調整により、その設定が可能になるわけです。 繰り返しになりますが、ねじ締結の特徴は、締結力を調整できること

shigeokumata

2025年12月23日読了時間: 1分

レーザー洗浄について

洗浄にも様々な方法がありますが、近年、部分的かつ精密に洗浄する方法の一つとして脚光を浴びているレーザー洗浄(Laser cleaning )について、 簡単にコメントします。 レーザー洗浄( Laser cleaning; レーザークリーニング)は、対象物にレーザー光を照射して表面の汚れ、錆、塗料、油膜などを非接触で除去する革新的な技術です。環境に優しく、母材を傷つけずに高精度な洗浄が可能となります。 【レーザー洗浄の主な特徴とメリット】 ・非接触・非化学処理;物理的な摩耗や化学薬品を使わず、素材に優しい。 ・高精度・選択的除去;汚れだけを狙って除去でき、母材へのダメージを最小限にできる。 ・環境負荷が少ない;廃液や廃棄物がほとんど出ない。 ・多様な素材に対応;金属、樹脂、複合材などにも適用可能である。 【レーザー洗浄の 内容 】 ・高エネルギー密度のレーザーを使用し、汚染物質と相互作用させることで、汚染物質を蒸発または粉塵に変換します。 ・レーザー照射により、汚染物質が加熱され、下地の素材に損傷を与えることなく除去されます。 ・

shigeokumata

2025年12月18日読了時間: 2分

カニゼンメッキについて

カニゼンメッキ(Kani Zen Plating; Catalytic Nickel Generation )についてコメントします。 カニゼンメッキとは、日本カニゼン株式会社の無電解ニッケルめっきの商品名であり、日本国内で最初に広まった無電解ニッケルめっきがカニゼンメッキであるため、俗に、無電解ニッケルめっきのことをカニゼンメッキと呼びます。 カニゼンとは Catalytic Nickel Generation の英単語の頭文字から取った略称です。 (Ka : C( K ) a talytic, Ni : Ni ckel, Gen : Gen eration , カニゼン=Kanigen) この無電解ニッケルめっき(むでんかいニッケルめっき、英語:electroless nickel plating)とは、電気めっきとは異なり、通電による電子ではなく、めっき液に含まれる還元剤の酸化によって放出される電子により、液に含浸することで被めっき物に金属ニッケル皮膜を析出させる無電解めっきの一種です。 上記のように、電気めっきのように通電を必要と

shigeokumata

2025年12月14日読了時間: 2分

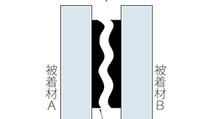

凝集破壊について

生産技術が扱う組立工程として、接着剤を使った固定方法(接着剤塗布→接着剤硬化)があります。 この接着剤での固定部位の品質確認を行う際、接着強度試験を行うことがありますが、その時の破壊モードとして、凝集破壊(Cohesive failure)という現象があり、そのモードを良品の目安にすることがしばしばあります。 凝集破壊( Cohesive failure )とは、接着剤の内部で発生する破壊の一種です。 この破壊は、接着剤の物性に基づいており、接着強度のばらつきが小さく、理想的な破壊状態とされています。 凝集破壊は、接着剤と被着材料の接合界面での破壊(界面破壊; Interfacial fracture )とは異なり、被着材料の表面に(広く)接着剤が残っている状態であることが特徴です。高品質な接着を達成するためには、凝集破壊率を40%以上に保つことが重要であるとも言われています。

shigeokumata

2025年12月12日読了時間: 1分

超音波溶着のメカニズム

超音波溶着のメカニズム(Mechanism of ultrasonic welding)についてコメントします。 超音波溶着(ultrasonic welding)は、熱可塑性樹脂部品同士を接合するための技術で、超音波振動を利用して部品同士を溶融・一体化させる加工法です。この超音波溶着では、接合したい部品を重ねて加圧固定し、一方の部品に超音波ホーンから超音波振動を伝えます。この振動が接合界面に伝播する過程で熱が発生し、主に「界面摩擦熱」と「体積弾性ヒステリシス熱(内部摩擦熱)」によって溶融が促進されます。 超音波溶着の主な目的としては、溶着による、 部品同士の 固定強度の確保、気密性の確保が挙げられますが、その目的に応じた、溶着部形状や構造の採用が必要となります。 また、超音波溶着の主要な加工条件としては、振動子(ホーン)の発振振幅、加圧力、加圧時間などがあり、課題となる溶着の不均一性やバリ発生を抑えるためには、溶着過程でのメカニズムを考慮したうえでの条件設定が重要となります。 出来映え評価としては、溶着強度、気密性(溶着状態)を確認する

shigeokumata

2025年10月28日読了時間: 2分

エッチングについて

エッチング加工( 英 : Etching)とは、マスキングと腐食液を使って金属製品に極小極薄・複雑形状を形成する精密加工技術のことです。 使用する素材表面の必要部分にのみ( 防錆 ) レジスト 処理を施し、腐食剤によって不要部分を溶解侵食・食刻することで目的形状のものを得...

shigeokumata

2025年4月26日読了時間: 2分

CVD法について

半導体製造などで使われる薄膜形成法の一つとして、CVD法( 化学気相成長:Chemical Vapor Deposition )があります。 CVD法は、供給される原料ガスの蒸気圧と原料ガスの分解により生成された物質の蒸気圧との違いを利用した薄膜形成法です。...

shigeokumata

2025年4月15日読了時間: 2分

スパイラーとは

スパイラー(Spiller)とは、粉体や粒体の搬送用スクリューコンベアのことです。 スパイラーの用途としては、以下(1)(2)のようになります。 (1)食品、薬品、穀物、飼料から木材、金属、樹脂などのチップ、産業廃棄物、液体、粉体、固形物まで様々な材料、素材の搬送や撹拌に...

shigeokumata

2025年4月11日読了時間: 1分

PLゲージとは

PLゲージ(PL gauge)とは、製造業や工業分野でよく使われる測定器具で、プラスチック部品の分割線(パーティングライン, Parting Line)やそのずれを確認するための工具です。特に金型成形において、部品の仕上がり精度や寸法管理に役立ちます。...

shigeokumata

2025年4月9日読了時間: 1分

3次元レーザー加工

パイプ加工を行っているメーカなどでよく用いられる加工工程に、 3次元レーザー加工(3D Laser Processing)があります。 3次元レーザー加工は、立体物の加工に適しており、機械が加工部材を立体物として認識し、XYZ方向に動くことができます。...

shigeokumata

2025年4月8日読了時間: 1分

bottom of page